日本や世界の半導体メーカー・会社・企業【分野別で紹介】

製造業

主に製造業、特に自動車産業で広く用いられている設計プロセス「コンカレントエンジニアリング」。設計、開発、生産など複数プロセスを同時並行で進めることで、開発の効率化を図ることを目的とする。昨今、目まぐるしく変化するビジネス環境やトレンドに対応することが求められ、コンカレントエンジニアリングなどの手法によって開発のリードタイムを短縮させる必要性が高まっている。

本記事では、コンカレントエンジニアリングのメリットや具体的な手法を解説する。

直面する技術の課題をどうクリアするか?

解決のヒントは「情報」にある!

技術課題を解決するための情報収集のポイントとは?

▶︎資料(無料)を見てみる

目次

コンカレントエンジニアリングとは、設計・開発、品質評価、生産などの製造プロセスを同時並行で進めることで開発期間を短縮し、コスト削減を図る開発手法を指す。CEと略して呼ばれることもある。

コンカレントエンジニアリングの起源は1980年代初頭にまで遡る。アメリカ国防総省のDARPA(国防高等研究計画局)が1982年に研究を開始し、1986年に国防分析研究所(IDA)が「報告書R-338」でコンカレントエンジニアリングという概念について初めて言及した。

その後、自動車メーカーを中心にこの手法が普及し、現在では業種問わず、ものづくりの現場でこの開発手法が広がっている。

直面する技術の課題をどうクリアするか?

解決のヒントは「情報」にある!

技術課題を解決するための情報収集のポイントとは?

▶︎資料(無料)を見てみる

コンカレントエンジニアリングに似た手法にアジャイル開発がある。アジャイル開発は、システムやソフトウェアの開発で主流になっている手法のひとつで、短期間で要件定義から計画、設計、実装、テストまでの開発プロセスを小さな機能開発ごとに行う。開発期間を短縮するという目的であることから、コンカレントエンジニアリングと非常に近い思想をもつ開発手法といえる。

直面する技術の課題をどうクリアするか?

解決のヒントは「情報」にある!

技術課題を解決するための情報収集のポイントとは?

▶︎資料(無料)を見てみる

サイマルテニアスエンジニアリングは、開発初期段階から設計・開発、製造などの関連部門が独立したプロセスを行うのではなく各部門が連携しながら同時並行で開発する手法だ。Simultaneous EngineeringやSEとも。コンカレントエンジニアリングとほぼ同じ意味合いで用いられることが多い。

コンカレントエンジニアリングは、設計以外の部門も含めて同時並行的に処理するのに対し、フロントローディングは設計や開発などのいわゆる前工程に労力や資源を投入し、後工程の負荷を前倒しする開発手法だ。

コンカレントエンジニアリングは、一般的にフロントローディングを実現するプロセスのひとつと数えられ、切っても切り離せない関係にある。コンカレントエンジニアリングがうまく機能しなければ、フロントローディングの利点は活かせず、かえって全体の生産性を悪化させかねない。

直面する技術の課題をどうクリアするか?

解決のヒントは「情報」にある!

技術課題を解決するための情報収集のポイントとは?

▶︎資料(無料)を見てみる

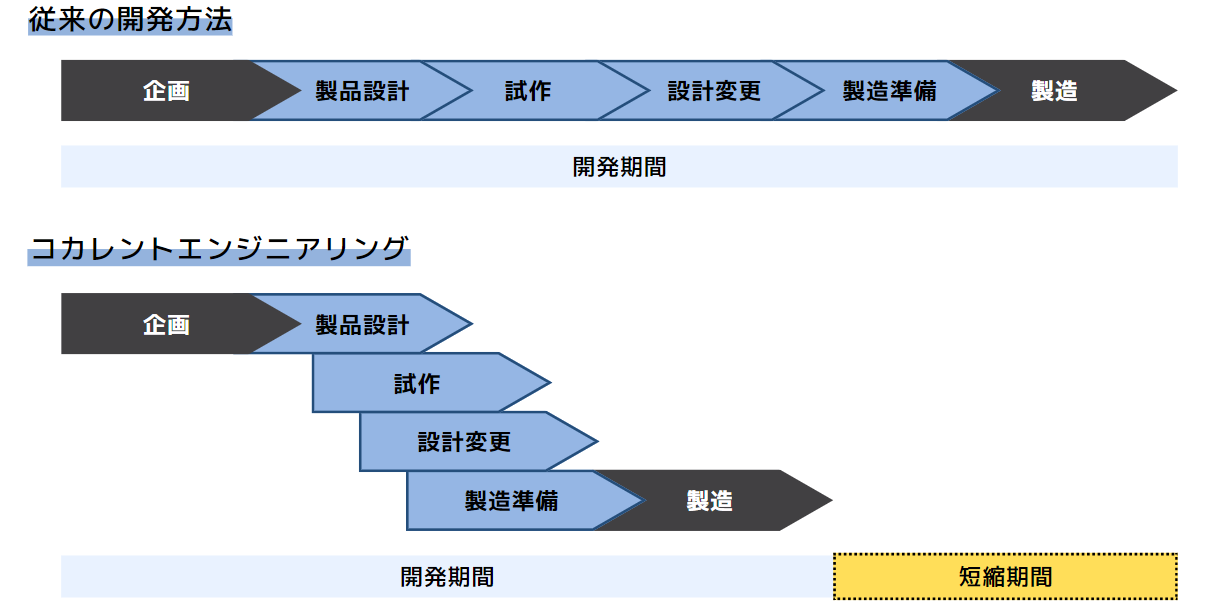

従来のウォーターフォール型開発では、高品質のアウトプットが担保できるものの、仕様変更や修正などが発生すると、その分工数や納期に大きな影響が出てしまう難点がある。

コンカレントエンジニアリングでは設計と生産を同時並行的に行うため、製品開発のスピードが早くなる。そのため、多品種少量生産や時流にマッチした製品を短期間で市場に投入できる。それに伴って人件費などのコスト削減も期待できる。また、初期段階から品質検討業務を実施する「フロントローディング」を行えば、手戻りなどによる効率低下のリスクを回避することも可能だ。

直面する技術の課題をどうクリアするか?

解決のヒントは「情報」にある!

技術課題を解決するための情報収集のポイントとは?

▶︎資料(無料)を見てみる

コンカレントエンジニアリングは同時並行に進める開発手法であることから、部門間での連携不足や計画の不備が生じると、プロジェクト遅延や製品の品質低下などの問題が生じる懸念がある。

初期段階に労力や資源を投入し、何度も見直しを行うため、進め方を見誤るとCAD設計士やCADオペレーターといった設計や開発部門に大きな負荷がかかる可能性があるため注意が必要だ。

直面する技術の課題をどうクリアするか?

解決のヒントは「情報」にある!

技術課題を解決するための情報収集のポイントとは?

▶︎資料(無料)を見てみる

コンカレントエンジニアリングの手法を用いるだけでは、開発効率の向上を実現できない。重要なのはいち早く問題点を発見し解消することである。ここでは、コンカレントエンジニアリングの実践で欠かせない重要な2つの手法について解説する。

製造プロセスにおける想定外のリスクを共有するための手法だ。イレギュラーチェックリストを作ることで、早期にリスクの芽を摘むことができるため、トラブルが肥大化する前に改善策を講じることが可能となる。

設計段階から、技術者や販売部門・運用部門など他部門のスタッフが関与する手法のこと。逆REとも呼ばれる。開発や販売、運用プロセスのノウハウや手法を反映させることで、品質向上や生産性の改善などにつなげることが可能となる。

直面する技術の課題をどうクリアするか?

解決のヒントは「情報」にある!

技術課題を解決するための情報収集のポイントとは?

▶︎資料(無料)を見てみる

最後に、コンカレントエンジニアリングを採用して、生産性改善やプロダクトの性能向上につなげた企業事例を紹介する。

ダイキン工業は2012年11月に発売された「うるさら7(Rシリーズ)」の開発でコンカレントエンジニアリングを採用。設計・開発から、生産技術、調達、営業にいたるまで、多くの部門が横断的に緊密な連携を図ることで、省エネルギー性能の指標である「通年エネルギー消費効率」を当時難しいとされていた「7.0」にまで高めることに成功した。その結果、2012年度省エネ大賞において経済産業大臣賞を受賞した。

マツダは、2007年に技術開発の長期ビジョン「サステイナブル“Zoom-Zoom”宣言」を発表。商品競争力の向上や量産効率の改善を行うべく、導入したのがコンカレントエンジニアリング※の概念だ。

※マツダでは「一括企画」としている。

従来は、車種ごとにプロジェクトが敷かれ、企画から生産まで順序立てて開発する、いわゆるウォーターフォール型のものづくりだった。たとえば、商品力の要となる車体デザインにおいては開発・設計部門が決定したのち、生産部門が部品をつくる流れとなっていたため、技術的な制約により、完璧にデザインを再現できない問題があった。

しかし、コンカレントエンジニアリングで開発・設計部門と生産部門が密に連携したことで、忠実なデザイン意匠を再現することに成功。「アテンザ(MAZDA6)」、「アクセラ(新型MAZDA3)」の2つが、国内メーカーでは初の「World Car of the Year」でベスト3に選出される快挙を成し遂げた。

直面する技術の課題をどうクリアするか?

解決のヒントは「情報」にある!

技術課題を解決するための情報収集のポイントとは?

▶︎資料(無料)を見てみる

コンカレントエンジニアリングは、開発期間の短縮化や製品の質の向上につながるなど、多くのメリットがあるものの、すべてのものづくりの現場で活かせる開発手法ではない。部門間での情報共有の不足や設計計画の不備が生じると、現場を混乱させ、プロジェクト進捗の停滞や製品の品質低下などのリスクを招く。

コンカレントエンジニアリングの導入そのものが目的とならないよう、情報の共有方法の確立や、円滑なコミュニケーションが行える環境を整えるなど、慎重に体制を整えてから進めることが重要である。