日本や世界の半導体メーカー・会社・企業【分野別で紹介】

製造業

今なお国内外のものづくり現場で採用されているトヨタ生産方式(TPS)。「ジャストインタイム」と「自働化」の2つの基本思想を下地にした生産方式で、海外ではリーン生産方式という呼び名で知られている。本記事では、トヨタ生産方式(TPS)の特徴や有用性などについて解説する。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

目次

トヨタ生産方式は、自動車生産において徹底的にムダを排除し、利益を最大化するための生産方式のことをいう。英語では「TOYOTA Production System」と表記され、略称のTPSと表記されることも多い。

トヨタ生産方式は、多くの先人たちの技術が次世代に受け継がれ、実に150年もの歳月をかけて確立された。豊田佐吉氏の自動織機から始まり、豊田喜一郎氏がトヨタ生産方式を象徴する二本柱の1つ「ジャスト・イン・タイム」を考案。その後、豊田英二氏によって自働化とジャスト・イン・タイムを徹底し、大野耐一氏によって今に続くトヨタ生産方式の基本思想が築かれた。現在では、自動車業界のみならず、多くの製造業の現場で取り入れられている。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

リーン生産方式は、アメリカのマサチューセッツ工科大学の研究者であるジェームズ・P・ウォマック氏がトヨタ生産方式を研究し、それを再定義して一般にも活用できる形に体系化した生産管理手法のことだ。トヨタ生産方式の基本思想である「ジャスト・イン・タイム」や「自働化」も踏襲されており、海外でも認知度が高い。

フォード生産方式とは、コンベアシステムの導入、工程の分業化などを行い、大量生産を行う製造方法のことをいう。フォードシステムや従来型生産方式ともいう。フォード生産方式では、大量生産によって低価格化を行うことが可能になるメリットがある一方で、過剰在庫に陥りやすく、中長期的には生産コストや在庫維持・管理コストが売上を逼迫してしまう。

それに対し、トヨタ生産方式は顧客のニーズに応じて生産計画を決定するため、必要十分な在庫を適切なタイミングで生産するため、生産と管理のムダが発生しにくい。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

トヨタ生産方式(TPS)は「ジャストインタイム」と「自働化」と呼ばれる2つの思想によって成り立っている。

ジャストインタイムとは、必要なものを、必要な量、必要なタイミングで生産することで、徹底的に在庫を減らして効率化する考え方だ。資金や資材が限られるなか、生産性の高いアメリカに追いつくために生み出された。完成車は3万点以上の部品から構成されるため、顧客に対してだけでなく原材料や部品などサプライチェーン全体で在庫をコントロールすることが不可欠である。ジャストインタイムには以下の3つの基本原則がある。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

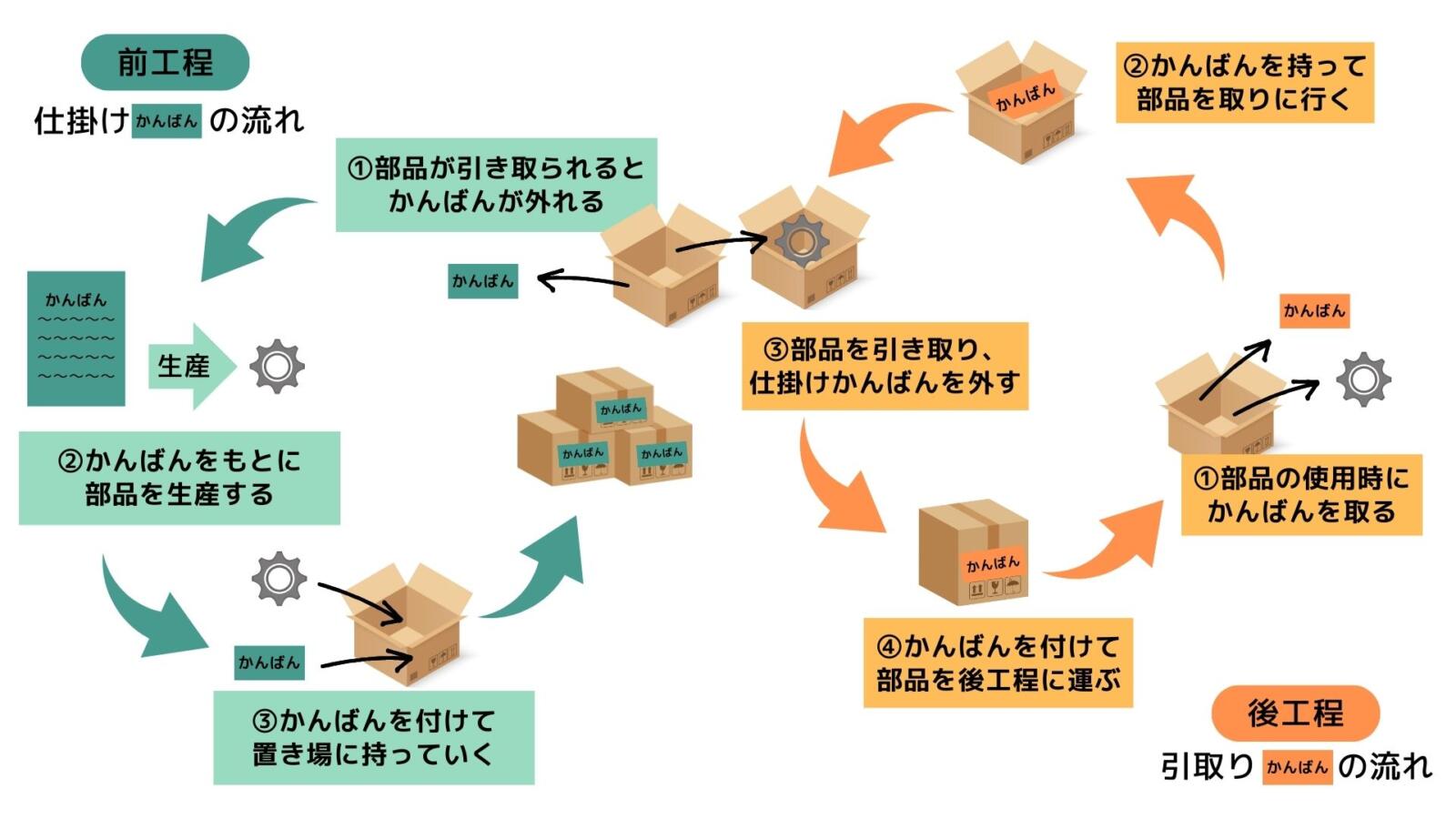

ジャストインタイムを実現するための生産管理方法の1つ。品番や商品名、納入時間、保管場所、数量などが記載された「かんばん」と呼ばれる商品管理カードを活用する。

後工程で部品を使用するごとに「かんばん」を外し、外した「かんばん」を定期的にまとめて前工程に持っていく。前工程では、届けられた「かんばん」に書かれた数の部品を生産する。このように「かんばん」を用いることで、各工程間のやりとりをスムーズにでき、生産効率の向上につなげることができる。現在では「かんばん」は電子化され、データでのやり取りが行われている。

機械が自ら異常や不具合を検知し自動的に停止することで、不良品や欠陥品の発生を減らすことを指す。「人の業務を機械に置き換えること(自動化)」ではなく、「人の働きを機械に置き換えること」から、あえてトヨタでは「自働化」という表記にしている。

自働化のポイントは2つあり、1つが省人化だ。業務を置き換えるだけの自動化では、正常に機械が稼働しているか監視する人員が必要になるが、自働化では機械が自ら停止させる。

もう1つが品質の向上だ。各工程のラインで自働化が導入されているため、ライン担当者は機械が停止した原因の解明を行う必要がある。問題が可視化されることで、同じようなミスを繰り返すことなく、結果的に歩留まり率や品質の向上につながる。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

トヨタ生産方式を導入すると、ムダの排除によって過剰在庫をなくせるほか、原価率の低減、またリードタイムの短縮化や人員配置の最適化などによる利益率の向上も期待できる。また、生産ラインごとに異常を検知できる仕組みが備わっているため、未然にトラブルを発見・解消できるようになる。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

トヨタ生産方式は、非常に画期的かつ効率的であることは間違いないが、全ての製造業で活かせる方法ではない。なぜならば、安定受注と生産の平準化を前提に設計された考え方であるからだ。

最小限の在庫で生産をする方式であるため、時期や季節によって生産が変動する製品は在庫切れリスクに陥る恐れがある。

また、ジャストインタイムは元請けの会社は業務効率が向上するが、サプライチェーンにしわ寄せがいき、品質低下、納期遅延を招きかねない。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

トヨタ生産方式では、大きく以下の4つのプロセスに沿って進められる。

異常や不具合などが発生したときに、生産ラインを止めて原因追求するルール「自働化」に紐づく考え方だ。一時的に生産はストップするが、大きなトラブルへ発展することを回避し、再発防止につなげることができる。

なぜなぜ分析とは、問題が発生した原因について5回「なぜ」と質問をする方法。いたってシンプルだが、課題への深堀りが弱いと表面的な原因の解決に終始することになり、根本的解決に至らない。とことん原因を追求するからこそ本当の問題が明らかになる。

トヨタ生産方式では、徹底的にムダを排除することを重要視しており、特に以下7つについては付加価値を生まないものとみなしている。

製造工程をより良くしていくための活動を指す。「改善」ではなく、あえてカタカナの「カイゼン」としているのは、悪い部分を直すのではなく、現状の安全性や生産効率をより良いものにしていくという前向きな視点も含んでいるためだ。海外でもこの手法が浸透しており、そのまま「Kaizen」と表記される。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

トヨタ生産方式は製造業を問わず多くの企業で導入されている。なかには、それによって改革に成功し、業績向上につながった好事例も存在する。

セブンイレブンは、トヨタ生産方式の基本思想であるジャストインタイムを採用し、今ではスーパーやコンビニで広く導入されている単品管理システムを確立。1982年には独自のPOSシステムを導入し、世界に先駆けてPOSデータを活用した「単品管理」をスタートさせた。

惣菜ブランド「RF1(アール・エフ・ワン)」や神戸コロッケなどを展開するロック・フィールドは、2001年からトヨタ自動車から人を招いて、従来の生産方式の改革を行った。ジャストインタイムで鮮度をキープしながらも、工場や物流、店舗の生産性が向上して品質が安定したほか、廃棄ロスも削減された。自動車業界だけでなく、生鮮食品など別業態でも成功した事例として有名である。

航空宇宙機器を開発するアメリカのボーイング社も、トヨタ生産方式を採用した会社の1つだ。もともと、ボーイング社の組立ラインは個人の力量に依存した方法をとっていたが、トヨタ生産方式を導入したところ、格段に生産効率が向上し、当時の月生産量17機から42機に拡大したという。

製造業の現状と今後のあるべき姿について

「最新版ものづくり白書」の要点をまとめました!

▶︎資料(無料)のダウンロードをする

さまざまな先端技術が登場するなかでも、未だにトヨタ生産方式は根強くものづくりの現場で採用されている。しかしながら、先に述べたように安定受注と生産の平準化を前提に設計された考え方であるため、全ての製造現場に適した方法ではないことは押さえておく必要があるだろう。

多くの手法や成功事例を知り、自社を取り巻くビジネス環境や市場にフィットした良い手法を選択できることが重要といえる。